10 fattori importanti da considerare quando si sceglie un sensore o un dispositivo IoT

2024-06-26

Il mondo della tecnologia sta avanzando rapidamente e uno degli sviluppi più trasformativi è l'Internet of Things (IoT).dalle case e dalle città intelligenti all'agricoltura di precisione e all'automazione industriale. Al centro di ogni implementazione IoT sono i sensori e i dispositivi IoT. Questi componenti raccolgono dati essenziali, consentendo ai sistemi IoT di funzionare senza soluzione di continuità.

In questo post del blog, approfondiremo l'importanza di selezionare un sensore o dispositivi IoT per il tuo progetto.Esploreremo dieci fattori essenziali che gli ingegneri e gli appassionati di IoT devono considerare quando scelgono i sensoriQuesti fattori ti aiuteranno a prendere decisioni sane, assicurandoti che il tuo progetto IoT sia non solo funzionale, ma anche efficiente, affidabile ed economico.

Comprendere i sensori IoT

Prima di approfondire i fattori da considerare quando si seleziona un sensore per applicazioni IoT, è fondamentale comprendere il ruolo dei sensori IoT e la loro diversità.Sensori IoTsono dispositivi che rilevano e misurano proprietà fisiche come temperatura, pressione, movimento, luce o condizioni ambientali.cattura di dati che guidano il processo decisionale e l'automazione.

I sensori IoT sono di vario tipo, ognuno adatto a applicazioni specifiche.mentre i sensori di movimento sono vitali per la sicurezza e l'automazioneL'importanza di comprendere queste differenze è che fare la scelta giusta può avere un impatto significativo sulle prestazioni della soluzione IoT.

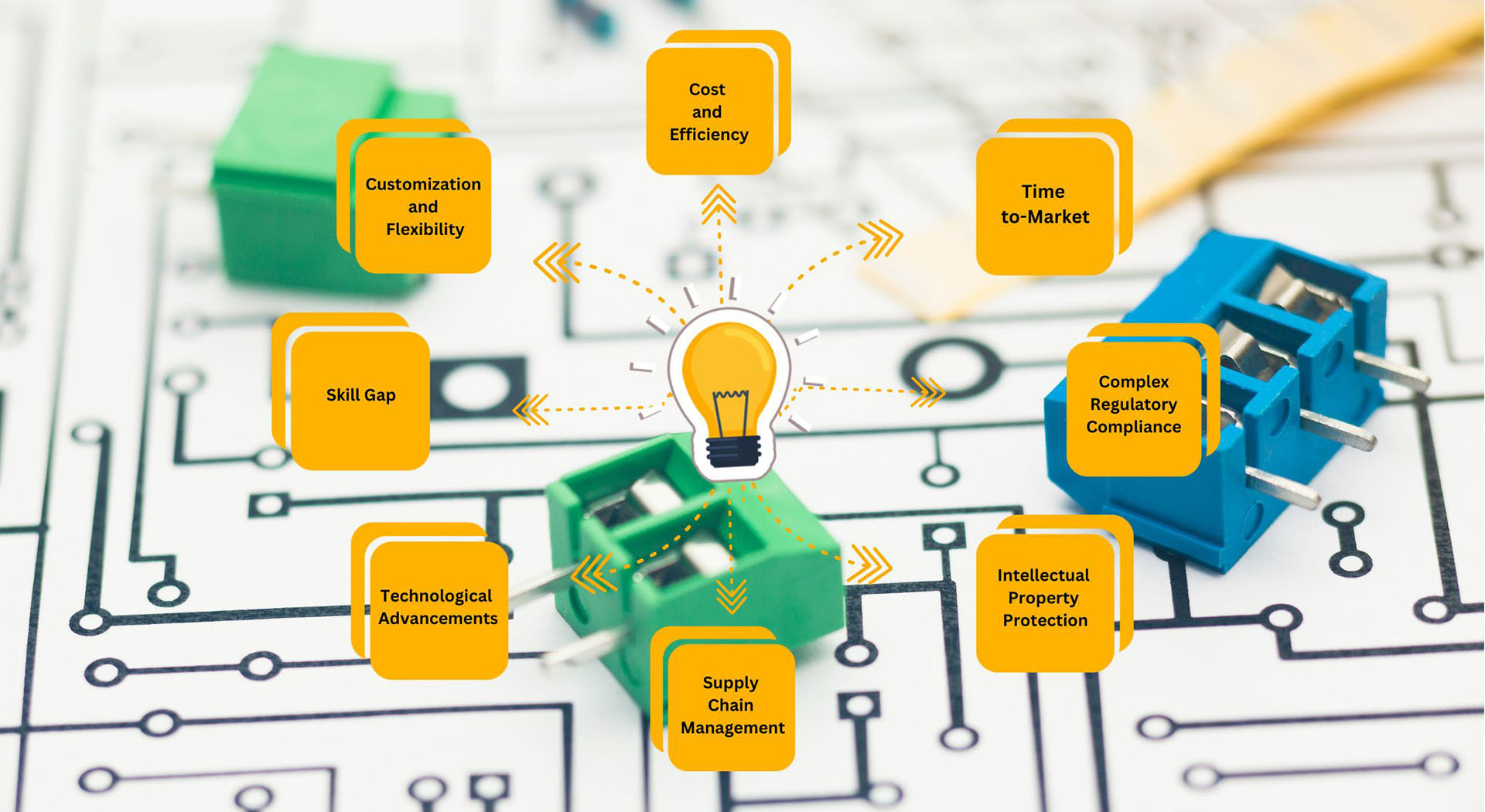

10 fattori importanti da considerare quando si sceglie un sensore o un dispositivo IoT

Fattore 1: tipo di sensore

Il primo fattore da considerare quando si seleziona un sensore per il proprio progetto è il tipo di sensore che meglio si adatta alla propria applicazione.ognuno progettato per eccellere in un particolare settoreIn questa sezione, esploreremo i tipi di sensori più comuni e le rispettive applicazioni.

Sensori di temperatura: Questi sensori misurano la temperatura e vengono utilizzati nei sistemi di controllo climatico, nelle stazioni meteorologiche e nella gestione della catena del freddo.

Sensori di pressione: i sensori di pressione sono vitali in applicazioni come l'automazione industriale, i sistemi di monitoraggio della pressione dei pneumatici e la previsione del tempo.

Sensori di movimento: i sensori di movimento rilevano il movimento e vengono utilizzati per la sicurezza, il controllo dell'illuminazione e il rilevamento dell'occupazione.

Sensori di luce: i sensori di luce misurano l'intensità della luce e sono essenziali nel controllo della luminosità del display, nell'illuminazione stradale e nella fotografia.

Sensori ambientali: questi sensori monitorano i parametri ambientali come umidità, qualità dell'aria e livelli di radiazione, rendendoli inestimabili nelle città intelligenti e nel monitoraggio ambientale.

L'adeguamento del tipo di sensore alla tua specifica applicazione IoT è fondamentale per garantire che il tuo progetto funzioni in modo ottimale.

Fattore 2: Precisione dei sensori

L'accuratezza del sensore è uno dei fattori primari nella selezione di un sensore per un progetto IoT.L'accuratezza dei dati dei sensori è fondamentale per garantire l'affidabilità e l'efficacia dell'intero sistema- se il progetto prevede il monitoraggio delle condizioni ambientali, il monitoraggio degli asset o la misurazione del consumo di energia,Misure precise e accurate dei sensori sono indispensabili per un'analisi dei dati significativa e un processo decisionale informato.

I dati accurati dei sensori costituiscono la base su cui si costruiscono le informazioni utili.Il valore dei progetti IoT risiede nella loro capacità di raccogliere e elaborare dati per ricavare informazioni che possano guidare miglioramenti ed efficienzeI dati dei sensori imprecisi possono portare a conclusioni errate e azioni fuorvianti, rendendo potenzialmente inefficace l'intero progetto IoT.

Per selezionare i sensori con il giusto livello di precisione, gli ingegneri devono comprendere come valutare e confrontare le metriche di precisione dei sensori.,Gli ingegneri devono interpretare queste metriche per valutare efficacemente la precisione dei sensori.

La taratura svolge un ruolo importante nel raggiungimento e nel mantenimento della precisione dei sensori.La taratura comporta il processo di regolazione e messa a punto dei sensori per garantire che le loro misurazioni siano il più accurate possibileQuesto può essere eseguito durante il processo di fabbricazione del sensore o sul posto sul campo.Le tecniche di compensazione possono anche essere impiegate per mitigare le imprecisioni e le derivazioni nelle misurazioni dei sensori., consentendo una continuità di precisione anche in condizioni mutevoli.

Le applicazioni variano in termini di requisiti di precisione per i dati dei sensori.,Gli ingegneri devono valutare le esigenze di precisione specifiche dei loro progetti IoT contro i costi associati dei sensori di maggiore precisione.

Il mantenimento dell'accuratezza del sensore nel tempo può essere difficile, poiché vari fattori possono influenzare le prestazioni del sensore.Gli ingegneri devono prendere in considerazione queste sfide e sviluppare strategie per mantenere la precisione durante la durata operativa del sensore.

Il costo è un altro fattore critico quando si tratta di accuratezza dei sensori.Gli ingegneri devono bilanciare attentamente i loro vincoli di bilancio con i requisiti di precisione dei loro progetti IoTCiò significa prendere decisioni informate sul livello di precisione necessario per raggiungere gli obiettivi del progetto senza spendere troppo per la tecnologia dei sensori.

Fattore 3: Consumo di energia

I sensori IoT sono spesso installati in dispositivi remoti o alimentati a batteria.L'elevato consumo di energia può portare a sostituzioni frequenti delle batterie, maggiori costi di manutenzione e potenziali tempi di inattività.

È essenziale selezionare sensori efficienti dal punto di vista energetico e ottimizzati per un basso consumo energetico.I sensori a bassa potenza estendono la durata di vita dei dispositivi IoT a batteria e riducono il costo operativo complessivoGli ingegneri possono scegliere tra una vasta gamma di sensori progettati specificamente per un basso consumo energetico, che li rendono adatti a lunghe installazioni autonome.

Fattore 4: Opzioni di connettività

I sensori IoT sono componenti integranti dei sistemi interconnessi e le loro opzioni di connettività svolgono un ruolo fondamentale nella trasmissione dei dati.La scelta della giusta soluzione di connettività dipende da vari fattori, compresa la distanza su cui i dati devono essere trasmessi, la quantità di dati e l'efficienza energetica.

Esistono diverse opzioni di connettività disponibili, ognuna con i propri vantaggi e limiti:

Wi-Fi: il Wi-Fi offre una trasmissione di dati ad alta velocità ma consuma più energia.

Bluetooth: Bluetooth è ideale per le comunicazioni a corto raggio ed è comunemente utilizzato nei dispositivi indossabili e nelle applicazioni domestiche intelligenti.

Cellulare: la connettività cellulare fornisce una copertura ampia, ma richiede più potenza ed è adatta per applicazioni con dispositivi remoti o mobili.

LPWAN (Low Power Wide Area Network): le tecnologie LPWAN come LoRa e Sigfox sono progettate per comunicazioni a lungo raggio e a bassa potenza, rendendole adatte ad applicazioni con bassi budget energetici.

La scelta della giusta opzione di connettività dipende dalle esigenze specifiche del progetto IoT.

Fattore 5: velocità di trasmissione e capacità di trasmissione

La quantità di dati generati e trasmessi dai sensori IoT varia ampiamente tra le applicazioni.Comprendere i requisiti di dati del progetto è fondamentale per la scelta dei sensori.

Le applicazioni IoT come lo streaming video e il monitoraggio in tempo reale richiedono alte velocità di trasmissione dei dati.La selezione di un sensore per il progetto con le capacità di velocità di dati adeguate garantisce che il sistema IoT gestisca in modo efficiente la trasmissione e l'elaborazione dei dati.

Fattore 6: Considerazioni ambientali

Le condizioni ambientali hanno un impatto significativo sulla selezione dei sensori.da ambienti interni controllati a condizioni esterne difficili o impianti industrialiLa selezione di un sensore in grado di resistere e di funzionare in modo ottimale nell'ambiente previsto è cruciale.

Discutteremo dell'impatto dei fattori ambientali sulla selezione dei sensori e forniremo indicazioni sulla scelta di sensori in grado di resistere e fornire dati affidabili in condizioni difficili.

Fattore 7: Costo

Una delle principali preoccupazioni quando si seleziona un sensore per i progetti IoT è il costo.- studiare strategie per identificare opzioni di sensori convenienti senza compromettere le funzionalità essenziali.

Discussione dei fattori che influenzano il costo dei sensori, compresi il tipo di sensore, la precisione e le funzionalità aggiuntive.Offrire informazioni su come questi fattori possono essere valutati per fare scelte convenienti.

Sottolineare l'importanza di confrontare i diversi fornitori di sensori e i loro prezzi, offrire consigli per ricercare fornitori affidabili e prendere decisioni informate in base al costo e alle prestazioni dei sensori.

Fattore 8: alimentazione elettrica

Questa sezione coprirà gli aspetti essenziali dell'alimentazione dei sensori, compresa la durata della batteria, il raccolto di energia e le fonti di alimentazione esterne.I lettori potranno approfondire i compromessi connessi a ciascuna opzione di alimentazione.

Discutere dell'importanza della durata della batteria nei dispositivi sensori IoT. Fornire raccomandazioni sulla selezione di un sensore che offra un equilibrio tra consumo di energia e durata della batteria estesa.Questa sezione coprirà anche suggerimenti per risparmiare energia quando si utilizzano sensori a batteria.

Introdurre i lettori alle tecnologie di raccolta dell'energia, come celle solari e raccolta dell'energia cinetica.Discuteremo del potenziale di raccolta di energia per alimentare i sensori in modo efficiente e del suo impatto sulla selezione dei sensori.

Fattore 9: Calibrazione e manutenzione dei sensori

La calibrazione dei sensori è un fattore fondamentale per garantire una raccolta accurata dei dati.Vi spiegheremo il processo di taratura e il suo impatto sulla qualità dei dati.

I lettori apprenderanno l'importanza della manutenzione dei sensori per garantire la loro funzionalità a lungo termine.e piani di taratura. Discuteremo di come una corretta manutenzione contribuisca alla longevità dei dispositivi sensori IoT.

Introdurre i lettori agli strumenti e alle risorse disponibili per la taratura e la manutenzione dei sensori.Spiegare in che modo questi strumenti possono aiutare ingegneri e utenti a garantire un funzionamento ottimale dei sensori per tutta la loro vita.

Fattore 10: Integrazione dei sensori

Il decimo fattore, l'integrazione dei sensori, è cruciale per l'implementazione di dispositivi IoT.garantire la compatibilità con i microcontrollori, e la gestione dell'aspetto dell'elaborazione dei dati.

Questa sezione esplorerà varie strategie per l'integrazione dei sensori nei dispositivi IoT.I lettori acquisiranno informazioni su come la scelta dei metodi di integrazione può influenzare le prestazioni e le funzionalità complessive dei sistemi IoT.

Discutere dell'importanza di garantire la compatibilità tra i sensori selezionati e i microcontrollori o le unità di elaborazione utilizzati nei dispositivi IoT.I lettori impareranno come identificare i sensori in grado di comunicare efficacemente con specifici microcontrollori, riducendo al minimo le sfide dell'integrazione.

Esplorazione dell'aspetto dell'elaborazione dei dati dell'integrazione dei sensori, compresa la raccolta, la trasmissione e lo stoccaggio dei dati.Discussione del ruolo delle piattaforme IoT e dei sistemi di gestione dei dati nella gestione delle informazioni generate dai sensoriFornire suggerimenti sulla selezione di un sensore in linea con le capacità di elaborazione dei dati dell'ecosistema IoT.

Sottolineare l'importanza di testare e convalidare i sistemi di sensori integrati.I lettori acquisiranno informazioni sulle procedure e sui protocolli di prova necessari per garantire che i sensori integrati funzionino come previstoQuesta sezione sottolinea il ruolo dei test nell'individuazione e nella risoluzione dei problemi di integrazione.

affrontare la scalabilità dell'integrazione dei sensori per accogliere future espansioni o aggiornamenti nei progetti IoT.Discutere il concetto di dispositivi IoT a prova di futuro selezionando un sensore in grado di adattarsi alle esigenze tecnologiche e applicative in evoluzione.

Il ruolo della progettazione dei PCB nell'integrazione dei sensori

Significato della progettazione dei PCB

Sottolineare il ruolo della progettazione di circuiti stampati (PCB) nell'integrazione dei sensori IoT.facilitare la raccolta accurata di dati e una comunicazione efficiente.

Ottimizzazione del layout dei PCB

Discutere di come un layout PCB ben strutturato possa migliorare le prestazioni dei sensori e ridurre al minimo le interferenze.Fornire informazioni sulle migliori pratiche per la progettazione di PCB per accogliere i sensori mantenendo l'integrità del segnale.

Miniaturizzazione dei dispositivi IoT

Esplorare come la progettazione dei PCB svolga un ruolo cruciale nei dispositivi IoT compatti, garantendo che i sensori siano posizionati in modo ottimale per un uso efficiente dello spazio.Discussione di come la miniaturizzazione influenza la selezione e il posizionamento dei sensori.

Considerazioni per la produzione di PCB

Considerare le considerazioni quando si seleziona un produttore di PCB per i dispositivi IoT. Fattori quali qualità, costo e tempi di consegna possono influenzare l'integrazione dei sensori.

Conclusioni

Concludendo questo post, riassumeremo i principali punti da trarre dai dieci fattori da considerare quando si seleziona un sensore o un dispositivo IoT.Rafforzeremo l'importanza della selezione informata dei sensori per garantire il successo del vostro progetto IoTInfine, parleremo del futuro promettente dell'IoT e del ruolo fondamentale che i sensori continueranno a svolgere nel plasmare tale futuro.

Restate con noi per il post completo del blog, dove esploreremo ognuno di questi fattori in modo più dettagliato,fornire agli ingegneri e agli appassionati di IoT informazioni preziose sull'arte di selezionare i sensori giusti per i loro progetti.

Vista più

L'eccellenza dell'assicurazione della qualità: i segreti della produzione di PCB di alta qualità

2024-06-26

I circuit stampati (PCB) sono la spina dorsale di innumerevoli dispositivi che utilizziamo quotidianamente. Dagli smartphone ai macchinari industriali, i PCB sono il condotto di connessione elettrica essenziale. Tuttavia, l'efficienza e l'affidabilità di questi dispositivi dipendono fortemente dalla qualità della produzione di PCB.

La Quality Assurance (QA) non è solo una fase del processo; è un impegno verso l'eccellenza che permea ogni aspetto della produzione. In questo blog, approfondiremo il ruolo fondamentale della QA nella produzione di PCB, esplorando i nove segreti principali che garantiscono la produzione di PCB di alta qualità. Dall'ottimizzazione del design del circuito stampato alla collaborazione del team, ogni elemento svolge un ruolo cruciale nel raggiungimento dell'eccellenza nella produzione di PCB.

Comprendere l'importanza della Quality Assurance

La garanzia della qualità nella produzione di PCB non è semplicemente una casella da spuntare; è un principio fondamentale che sostiene l'intero processo. Garantire PCB di alta qualità migliora l'affidabilità del prodotto e riduce la probabilità di costosi richiami e riparazioni, salvaguardando la reputazione e le entrate.

Un robusto sistema di QA comprende standard rigorosi, test meticolosi e risoluzione proattiva dei problemi. Coinvolge ogni fase di produzione, dalla progettazione del layout del PCB all'ispezione finale, promuovendo una cultura di eccellenza e responsabilità.

I 9 segreti principali per la produzione di PCB di alta qualità

1. Comprendere l'ottimizzazione del design e il DFM

Il percorso verso PCB di alta qualità inizia con un meticoloso design del layout del PCB. I principi di Design for Manufacturability (DFM) dovrebbero essere integrati per semplificare il processo di produzione e ridurre al minimo potenziali errori.

Ciò comporta l'ottimizzazione del posizionamento dei componenti, il routing delle tracce e la garanzia di un'adeguata distanza e spaziatura. Il layout del PCB non riguarda solo la disposizione dei componenti. Si tratta di creare un design efficiente e producibile che massimizzi le prestazioni e l'affidabilità.

Parlare di routing delle tracce è cruciale nell'ottimizzazione del layout del PCB. Un routing efficiente comporta la creazione di percorsi chiari per i segnali elettrici, riducendo al minimo le interferenze del segnale e garantendo l'integrità del segnale. Un'attenta attenzione al routing può aiutare a ridurre i ritardi del segnale, migliorare la qualità del segnale e migliorare le prestazioni complessive del sistema.

2. Scegliere il fornitore giusto

La selezione di un produttore di PCB affidabile è fondamentale. Cercare fornitori con una comprovata esperienza di qualità e affidabilità. Considerare fattori quali le capacità di produzione, l'adesione agli standard di settore e il feedback dei clienti. La collaborazione con un partner di fiducia garantisce coerenza ed eccellenza in ogni lotto di PCB.

Un fornitore affidabile non è solo un venditore, ma un partner strategico investito nel tuo successo. Oltre ai fornitori di PCB, i fornitori di componenti sono cruciali per la qualità finale del prodotto di assemblaggio PCB.

Prestare particolare attenzione al feedback e alle recensioni dei clienti quando si valutano potenziali fornitori. Le intuizioni di altri clienti possono fornire preziose informazioni sull'affidabilità, la reattività e la soddisfazione generale del cliente del fornitore.

Cercare testimonianze e casi di studio che evidenzino la capacità del fornitore di rispettare le scadenze, affrontare tempestivamente le preoccupazioni e mantenere una comunicazione aperta durante la produzione.

3. Posizionamento dei componenti e allineamento ideale

Il posizionamento dei componenti e l'allineamento ideale non sono semplici passaggi procedurali nel processo di produzione; sono pilastri fondamentali su cui poggiano l'intera funzionalità e affidabilità dei sistemi elettronici. Questo aspetto critico dell'ingegneria richiede un'attenzione meticolosa ai dettagli e una comprensione dell'intricata interazione tra i componenti.

Nel regno della progettazione del layout del PCB, ottenere un posizionamento preciso dei componenti è un punto di forza per prestazioni ottimali e affidabilità incrollabile. È come orchestrare una sinfonia, dove ogni strumento deve essere posizionato con precisione per armonizzarsi perfettamente e produrre una melodia impeccabile. Allo stesso modo, nell'elettronica, ogni componente deve trovare il suo posto giusto nel design del PCB (Printed Circuit Board) per garantire un funzionamento regolare e una funzionalità efficiente.

4. Tenere sotto controllo la temperatura e il tempo di saldatura

La saldatura è un processo critico che richiede precisione e controllo. Mantenere la corretta temperatura e durata di saldatura è essenziale per prevenire difetti come giunti freddi, ponti di saldatura e danni ai componenti. L'impiego di tecniche di saldatura avanzate e apparecchiature di monitoraggio garantisce una saldatura uniforme e l'adesione agli standard di qualità.

Tecniche di saldatura avanzate, come l'uso di saldatori con controllo preciso della temperatura o forni a riflusso per componenti a montaggio superficiale, forniscono la precisione necessaria per soddisfare rigorosi standard di qualità.Inoltre, l'impiego di apparecchiature di monitoraggio, come termocoppie o telecamere a infrarossi, consente il monitoraggio in tempo reale delle temperature di saldatura, consentendo aggiustamenti tempestivi per garantire condizioni ottimali durante tutto il processo.

5. Utilizzare flussante di alta qualità

Il flussante svolge un ruolo vitale nella saldatura promuovendo la bagnabilità e prevenendo l'ossidazione. Optare per flussante di alta qualità compatibile con il processo di saldatura e i materiali utilizzati. Un flussante di qualità migliora la saldabilità, aumenta la resistenza dei giunti e riduce il rischio di difetti come vuoti e crepe. Investire in flussante di alta qualità non è solo un costo; ma anche un investimento nell'affidabilità e nella longevità dei tuoi PCB.

Dando priorità alla qualità rispetto alle misure di riduzione dei costi, i produttori possono mitigare il rischio di difetti correlati alla saldatura e garantire prestazioni costanti dei loro dispositivi elettronici. A lungo termine, i vantaggi dell'utilizzo di flussante di alta qualità superano di gran lunga l'investimento iniziale, portando a una maggiore affidabilità del prodotto, una riduzione delle rilavorazioni e, in definitiva, una maggiore soddisfazione del cliente.

6. Utilizzare una corretta protezione ESD

La scarica elettrostatica (ESD) rappresenta una minaccia significativa per i PCB durante la produzione e l'assemblaggio. Implementare adeguate misure di protezione ESD per salvaguardare componenti e circuiti sensibili da danni. Ciò include l'uso di postazioni di lavoro antistatiche, cinghie di messa a terra e imballaggi antistatici durante tutta la produzione.

Gli imballaggi antistatici sono essenziali per il trasporto e lo stoccaggio di componenti elettronici e PCB sensibili. I materiali di imballaggio antistatici, come schiuma conduttiva e sacchetti antistatici, proteggono dalle cariche statiche esterne e prevengono danni durante il trasporto e lo stoccaggio.

7. Eseguire processi di ispezione

L'ispezione regolare è una pietra angolare della garanzia della qualità nella produzione di PCB. Condurre ispezioni visive approfondite, test automatizzati e test funzionali in ogni fase della produzione. Identificare e correggere tempestivamente eventuali anomalie o difetti per mantenere i più alti standard di qualità e affidabilità.I produttori possono identificare e correggere i difetti precocemente eseguendo processi di ispezione completi durante il ciclo di produzione, riducendo al minimo il rischio che prodotti difettosi raggiungano il mercato. Questo approccio proattivo migliora la qualità e l'affidabilità del prodotto, riduce i costi di rilavorazione e migliora l'efficienza complessiva della produzione.

8. Concentrarsi sulla collaborazione del team

Una collaborazione efficace tra le parti interessate è fondamentale per raggiungere l'eccellenza nella produzione di PCB. Promuovere una comunicazione aperta e il lavoro di squadra tra ingegneri di progettazione, personale di produzione e personale di controllo qualità. Incoraggiare la condivisione delle conoscenze, i cicli di feedback e le iniziative di miglioramento continuo per ottimizzare i processi e migliorare la qualità del prodotto. Lavoratori qualificati operano e implementano secondo le SOP (Standard Operation Procedure), che svolgono anche un ruolo cruciale nella qualità del prodotto finale.

9. Tracciamento e analisi dei dati

Le informazioni basate sui dati sono inestimabili per il miglioramento continuo e l'ottimizzazione della qualità. Implementare robusti sistemi di tracciamento e analisi dei dati per monitorare metriche chiave come tassi di difettosità, tassi di resa ed efficienza dei processi.

Utilizzare questi dati per identificare tendenze, diagnosticare problemi e implementare azioni correttive che guidino miglioramenti di qualità e produttività. L'analisi dei dati riguarda l'elaborazione di numeri e l'ottenimento di informazioni utili che informano il processo decisionale e consentono al tuo team di fornire risultati eccezionali.

Considerazioni finali

La ricerca di PCB di alta qualità è un viaggio continuo alimentato dall'innovazione, dalla collaborazione e da una ricerca incessante dell'eccellenza. Abbracciando i segreti di produzione sopra delineati e dando priorità alla garanzia della qualità in ogni fase, i produttori possono fornire PCB che soddisfano i più elevati standard di prestazioni, affidabilità e soddisfazione del cliente.

La qualità non è solo una metrica. È una mentalità: un impegno per l'artigianalità e l'integrità che definisce l'essenza stessa della produzione di PCB.

Silk Road aspira a continuare ad alzare l'asticella, sostenere i principi di eccellenza e spingere l'industria verso un futuro in cui PCB di alta qualità alimentano l'innovazione e ispirano fiducia in ogni dispositivo che abitano.

Vista più

I 7 migliori consigli per creare un sistema integrato affidabile con particolare attenzione ai PCB

2024-06-26

Nel mondo dell'elettronica in rapido progresso, i sistemi incorporati sono diventati la pietra angolare di innumerevoli innovazioni, guidando tutto, dai dispositivi intelligenti all'automazione industriale.Garantire l'affidabilità di questi sistemi integrati non è solo una sceltaIn questo post, esploreremo sette consigli inestimabili per creare un sistema integrato affidabile, con particolare attenzione al ruolo delle schede di circuito stampato (PCB).

Comprendere i sistemi incorporati

Prima di approfondire i consigli per l'affidabilità, cerchiamo di stabilire una comprensione comune di cosa sono i sistemi incorporati e del loro significato nel panorama elettronico di oggi.I sistemi incorporati sono sistemi informatici specializzati che sono dedicati all'esecuzione di compiti specificiPossono essere utilizzati in una vasta gamma di applicazioni, tra cui l'elettronica di consumo, i sistemi automobilistici, i dispositivi medici e l'automazione industriale.

Il ruolo dei PCB in un sistema integrato affidabile

I circuiti stampati (PCB) sono i conduttori silenziosi che orchestrano il flusso di elettricità nei sistemi incorporati, garantendo che componenti e sottosistemi funzionino in armonia.I PCB nei sistemi incorporati svolgono un ruolo fondamentale nella loro affidabilità e prestazioni.

Interconnessioni dei componenti: i PCB fungono da hub centrale in cui sono interconnessi tutti i componenti del sistema.e le unità di gestione della potenza sono montate sul PCB e interconnesse attraverso tracce e vieIl layout del PCB deve essere progettato meticolosamente per facilitare tali connessioni e ridurre al minimo le interferenze del segnale.

Distribuzione di potenza: i PCB sono responsabili della distribuzione efficiente di potenza a tutti i componenti del sistema.combinato con un'attenta considerazione della regolazione della tensione e della protezioneLa distribuzione inadeguata dell'energia può portare a instabilità dei componenti e potenziali danni.

Routing del segnale: i PCB gestiscono il routing dei segnali tra i componenti.Il layout del PCB deve tenere conto delle lunghezze delle tracce, abbinamento dell'impedenza ed evitare il cross-talk per garantire una trasmissione del segnale affidabile.

Gestione termica: la gestione del calore è una funzione essenziale dei PCB nei sistemi incorporati.Strategie come l'uso di vie termiche, dissipatori di calore, o anche versamenti di rame possono aiutare a dissipare il calore lontano da componenti sensibili, evitando il surriscaldamento che potrebbe degradare le prestazioni e l'affidabilità.

Posizionamento dei componenti: il posizionamento strategico dei componenti sul PCB è cruciale per ottenere l'affidabilità del sistema nei PCB per sistemi incorporati.I componenti sensibili al rumore o alle interferenze devono essere isolati dalle potenziali fonti di interruzioneIl posizionamento dei componenti influisce sull'integrità del segnale e sulle prestazioni complessive del sistema.

Strumenti di progettazione PCB: la progettazione di PCB affidabili beneficia dell'uso di strumenti e software di progettazione PCB specializzati.Questi strumenti offrono caratteristiche quali i controlli delle regole di progettazione (DRC) per garantire che il progetto rispetti gli standard del settoreInoltre, possono fornire capacità di simulazione per analizzare fattori quali l'integrità del segnale e le prestazioni termiche.

Prototyping: prima della produzione su larga scala, la creazione di un prototipo del design del PCB è una pratica saggia.verificare che soddisfi i requisiti del sistema, e identificare eventuali problemi che potrebbero influenzare l'affidabilità del sistema.

Documentazione: la progettazione del PCB dipende fortemente dalla documentazione.La documentazione completa garantisce che gli altri soggetti coinvolti nel ciclo di vita del sistema possano gestire efficacemente la, risolvere i problemi e mantenere il PCB.

Suggerimento 1: accurata scelta dei componenti

La creazione di un sistema integrato affidabile inizia con una meticolosa selezione dei componenti.

Compatibilità dei componenti: la chiave per la selezione dei componenti per il sistema incorporato è garantire la loro compatibilità con i requisiti del sistema.Ogni componente deve rientrare nei parametri di funzionamento specificati, compresi gli intervalli di temperatura, i livelli di tensione e la protezione ESD.i componenti devono essere classificati per resistere alle variazioni estreme di temperatura e ai livelli di tensione automobilistica.

Valutazione dei rischi: effettuare una valutazione approfondita dei rischi per individuare i potenziali punti deboli nella selezione dei componenti.Per esempio:, se un componente non è protetto da ESD e l'applicazione si trova in un ambiente ad alto rischio di scarica elettrostatica, si rischia di danneggiare i componenti e di causare guasti al sistema.

Reputation del fornitore: considera la reputazione dei fornitori di componenti.I loro componenti hanno maggiori probabilità di rispettare gli standard del settore e mostrano prestazioni coerenti.

Il costo contro l'affidabilità: è essenziale trovare un equilibrio tra costo-efficacia e affidabilità.ridurre i costi selezionando componenti inaffidabili o inferiori al normale può comportare guasti, costose sostituzioni e danni alla reputazione del sistema.

Considerazioni sul ciclo di vita: valutare il ciclo di vita dei componenti, soprattutto se il sistema incorporato è destinato ad essere utilizzato a lungo termine.Assicurarsi che i componenti scelti rimangano disponibili nel prossimo futuro per supportare la manutenzione e le riparazioni.

La selezione dei componenti è la base per la creazione di un sistema integrato affidabile.valutazione dei rischi, e i controlli di compatibilità assicurano che i componenti scelti siano allineati ai requisiti del sistema e all'affidabilità a lungo termine.

Suggerimento n. 2: progettazione accurata del PCB

Una progettazione ben pensata del PCB è vitale per creare un sistema integrato affidabile:

L'integrità del segnale: garantire l'integrità del segnale è fondamentale per sistemi integrati affidabili.compresa la cura del posizionamento dei componentiI problemi di integrità del segnale possono portare a corruzione dei dati, crash del sistema e malfunzionamenti.

Posizionamento dei componenti: posizionare i componenti sul PCB in modo strategico è importante.i componenti sensibili al rumore o alle interferenze devono essere collocati lontano da potenziali fonti di interruzione, mentre i componenti che devono comunicare tra loro dovrebbero essere vicini.

Controlli delle regole di progettazione: utilizzando gli strumenti di progettazione PCB, è possibile implementare controlli delle regole di progettazione (DRC) per garantire che il progetto rispetti gli standard e le migliori pratiche del settore.Le RDC aiutano a identificare problemi come le violazioni di spaziatura, reti non connesse o dimensioni errate delle piastre, riducendo il rischio di errori di progettazione.

Strumenti di progettazione PCB: gli strumenti di progettazione PCB moderni offrono una serie di funzionalità per aiutare a progettare PCB affidabili.e librerie di componenti per semplificare il processo di progettazione.

Prototipi di PCB: considera la possibilità di creare un prototipo del tuo progetto di PCB prima della produzione su larga scala.La prototipazione consente di verificare che il progetto funzioni come previsto e di identificare eventuali problemi che potrebbero influenzare l'affidabilità del sistema.

La progettazione dei circuiti stampati è una componente fondamentale per l'affidabilità del sistema incorporato. Le pratiche di progettazione adeguate aiutano a mitigare rumore, interferenze e altri fattori che possono compromettere le prestazioni del sistema.Seguendo le migliori pratiche di progettazione e utilizzando strumenti di progettazione di PCB, si può migliorare l'affidabilità del sistema incorporato.

Suggerimento n. 3: una buona gestione dell'energia

Gestione efficiente dell'energiaL'impiego di un sistema integrato è fondamentale per l'affidabilità di un sistema integrato.

Regolazione della tensione: l'attuazione di una regolazione della tensione robusta è essenziale per garantire che i componenti ricevano i livelli di tensione corretti,prevenzione di condizioni di sotto- o sovra-tensione che possono danneggiare componenti o portare a guasti del sistema.

Circuiti di protezione: includendo circuiti di protezione come la protezione contro la sovra-corrente e la protezione contro la sovra-tensione può salvaguardare il sistema incorporato contro eventi esterni,come i picchi di potenza o di tensione, che può essere pregiudizievole per l'affidabilità del sistema.

Distribuzione dell'energia: una distribuzione efficiente dell'energia sul PCB garantisce che l'energia venga fornita ai componenti senza rumore o interferenze.compresa la riduzione del calo di tensione al minimo, è fondamentale per una distribuzione di energia affidabile.

Considerazioni termiche: la gestione dell'energia è anche legata a considerazioni termiche.Il surriscaldamento può influenzare l'affidabilità e la durata dei componenti.

Efficienza energetica: oltre alla gestione dell'energia, l'efficienza energetica assume una crescente importanza sia per motivi ambientali che per l'affidabilità del sistema.La riduzione del consumo di energia non solo consente di risparmiare energia, ma riduce al minimo anche il calore generato all'interno del sistema.

Una gestione robusta dell'energia è fondamentale per l'affidabilità dei sistemi integrati.e distribuzione efficiente della potenza sul PCB sono fondamentali per prevenire problemi legati a fluttuazioni di potenza e gestione termica.

Suggerimento 4: efficace dissipazione del calore

La dissipazione del calore è un altro aspetto critico dell'affidabilità del sistema:

Fonti di calore: i componenti che generano calore significativo, come i processori o gli amplificatori di potenza, hanno bisogno di strategie efficaci di dissipazione del calore.portano a un guasto prematuro dei componenti.

Sfregatori di calore: i dissipatori di calore, compresi i dissipatori di calore passivi o le soluzioni raffreddate attivamente come i ventilatori, possono dissipare efficacemente il calore dai componenti.Per una dissipazione ottimale del calore è essenziale un accurato posizionamento dei dissipatori di calore sul PCB.

Vias termici: nella progettazione dei PCB, i vias termici vengono utilizzati per trasferire il calore dai componenti che generano calore.dove può essere dissipato in modo più efficace.

Strumenti di simulazione termica: gli strumenti di simulazione termica possono aiutare a progettare PCB per una dissipazione del calore efficace.Essi forniscono informazioni sulle distribuzioni di temperatura e consentono ai progettisti di prendere decisioni informate sul posizionamento dei componenti e la temperatura attraverso l'uso.

Un'efficace dissipazione del calore è fondamentale per mantenere le temperature dei componenti entro intervalli di funzionamento sicuri, che è essenziale per l'affidabilità a lungo termine.Il surriscaldamento può causare danni ai componenti e instabilità del sistema.

Suggerimento n. 5: test rigorosi e verifica

L'affidabilità è il risultato di test e convalida rigorosi:

Test funzionali: i test funzionali assicurano che il sistema integrato funzioni come previsto, verificando che tutti i componenti funzionino correttamente e che il sistema soddisfi i suoi requisiti.

Test ambientali: i test ambientali sottopongono il sistema a varie condizioni, come temperature estreme, umidità e vibrazioni, per valutare le sue prestazioni in scenari reali.

Stress Testing: Lo stress test spinge il sistema ai suoi limiti per scoprire potenziali debolezze o punti di guasto.Le prove di sforzo possono simulare scenari in cui il sistema funziona a carico massimo o in condizioni sfavorevoli.

Test dei PCB: i PCB sono sottoposti a una propria batteria di test per assicurarsi che soddisfino i requisiti del sistema.Queste prove verificano la qualità della progettazione del PCB e la sua capacità di supportare la funzionalità e l'affidabilità del sistema..

I test e la convalida approfonditi aiutano a identificare le debolezze e i problemi all'inizio del processo di sviluppo, consentendo di affrontarli prima che abbiano un impatto sull'affidabilità del sistema.Test rigorosi sono essenziali per garantire che il sistema integrato funzioni perfettamente in tutte le condizioni.

Suggerimento 6: ottimizzazione del firmware e del software

I sistemi incorporati si basano su firmware e software per eseguire le attività in modo efficiente e affidabile.

Coding Best Practices: l'implementazione delle migliori pratiche di codifica è fondamentale per scrivere software affidabile, manutenbile ed efficiente.rispetto delle norme di codifica, e utilizzando codice strutturato e modulare.

Gestione degli errori: una robusta gestione degli errori garantisce che il software possa recuperare con grazia da situazioni inaspettate.

Redundanza: in alcune applicazioni, l'aggiunta di ridondanza al software può essere una strategia per migliorare l'affidabilità.consentire al sistema di continuare a funzionare senza interruzioni.

Strumenti di debug: strumenti e strategie di debug efficaci sono essenziali per identificare e risolvere i problemi del software.che può portare a un software più affidabile.

Ottimizzazione del software: l'ottimizzazione del software si concentra sul miglioramento delle prestazioni e dell'efficienza del software.Un software efficiente non solo migliora la velocità del sistema, ma svolge anche un ruolo fondamentale nell'assicurare l'affidabilità dei sistemi incorporati.

L'ottimizzazione del firmware e del software è fondamentale per creare un sistema integrato affidabile.

Suggerimento 7: Documentazione

L'importanza di una documentazione completa non può essere sottovalutata:

Documentazione di progettazione: la documentazione di progettazione dettagliata include specifiche, schemi e informazioni sul layout della progettazione del PCB.Fornisce un prezioso riferimento per comprendere e modificare il progetto se necessario.

Documentazione di prova e convalida: è fondamentale documentare i risultati dei processi di prova e convalida.Questi documenti non solo dimostrano che il sistema è stato rigorosamente valutato, ma aiutano anche a individuare le aree di miglioramento..

Documentazione di manutenzione: la documentazione di manutenzione comprende informazioni relative alla manutenzione e alla manutenzione del sistema incorporato.Guida il personale di manutenzione nella risoluzione dei problemi e nella riparazione del sistema, riducendo i tempi di inattività.

Documentazione delle modifiche: la documentazione delle modifiche e degli aggiornamenti alla progettazione e al software del sistema è essenziale per tenere traccia delle modifiche e garantire che non introducano nuovi problemi.

Documentazione di conformità: in alcuni settori, la conformità alle norme e ai regolamenti è fondamentale.

La documentazione efficace non si limita alla creazione di registri; si tratta di garantire che chiunque sia coinvolto nel ciclo di vita del sistema possa comprendere, mantenere e risolvere i problemi del sistema con facilità.Svolge un ruolo cruciale nell'affidabilità, il supporto a lungo termine e l'integrità del sistema.

Studi di casi e esempi del mondo reale

Nella sezione sugli studi di casi e sugli esempi del mondo reale, esploriamo le applicazioni pratiche dei suggerimenti sopra menzionati, sottolineando il loro significato per raggiungere l'affidabilità.Questi studi di caso evidenziano il successo dei sistemi integrati e come essi hanno applicato i suggerimenti per migliorare l'affidabilitàInoltre, mostriamo il ruolo della progettazione PCB nel migliorare le prestazioni e l'affidabilità del sistema.

Esaminando esempi del mondo reale, possiamo ottenere informazioni su come si ottiene l'affidabilità in varie applicazioni e settori,dalle unità di controllo del motore automobilistico ai sistemi di monitoraggio dei dispositivi medici e ai controller di automazione industriale.

Conclusioni

Nel mondo dinamico dell'elettronica e dei sistemi incorporati, l'affidabilità non è un lusso, ma una necessità.,comprendere il ruolo dei PCB, una scelta attenta dei componenti, una progettazione PCB robusta,gestione efficace dell'energia, dissipazione del calore, collaudo e convalida, software efficiente e documentazione completa sono elementi chiave per raggiungere tale affidabilità.

Mentre vi imbarcate nel vostro viaggio per creare sistemi integrati affidabili, ricordate che i PCB sono gli eroi sconosciuti.e integrazione sono fondamentali per il successo dei vostri progettiSeguendo questi suggerimenti e assumendo il ruolo critico dei PCB, potrete garantire che i vostri sistemi incorporati soddisfino o superino gli standard di affidabilità richiesti per le vostre applicazioni specifiche.

Vista più